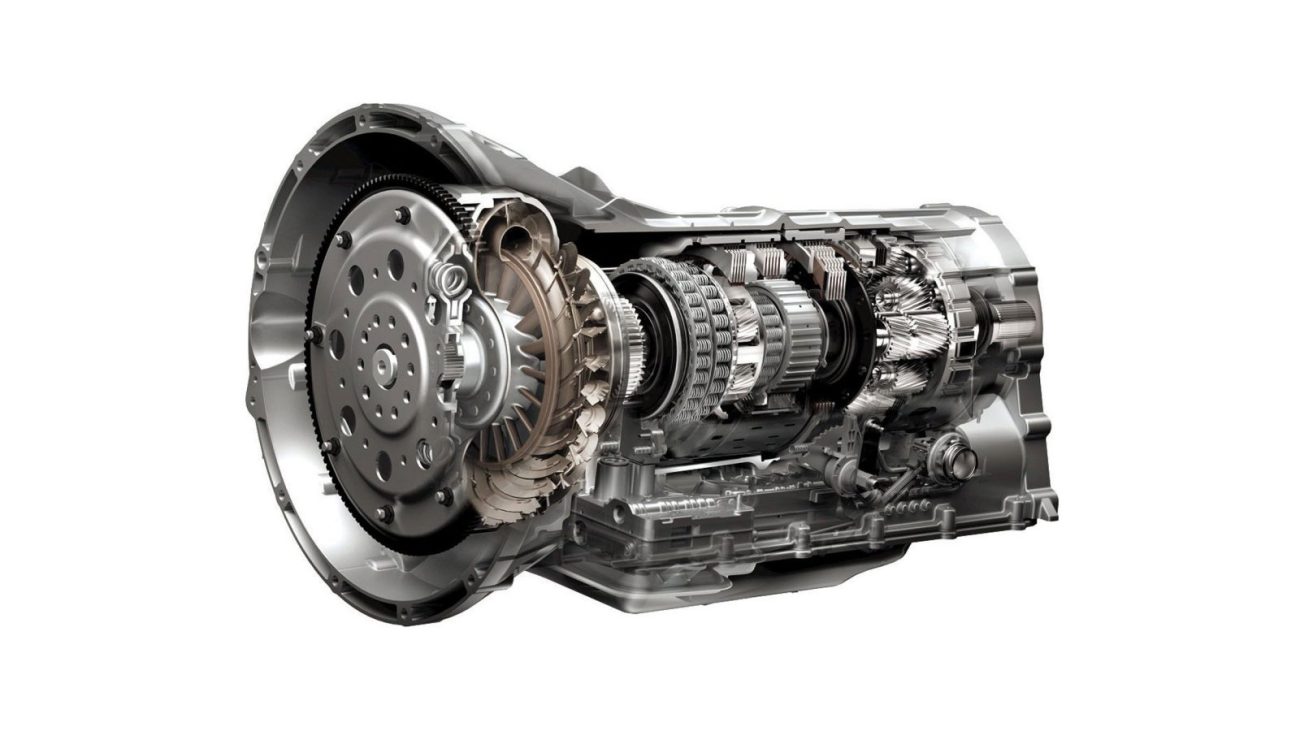

ريخته گري پوسته گيربكس و ويژگي هاي آن

پوسته گيربكس فوندانسيوني است كه اجزاي داخلي را در خود حفاظت مي كند و نيروي حاصل از آن ها را تحمل مي كند جنس پوسته از آلومينيوم تشكيل شده از چندين ريخته گري مي باشد به دليل ارزانتر بودن از ساير جنس ها مانند فولاد هم استفاده مي شود.

در برخي موارد كه تنش هاي وارده بر پوسته زياد باشد جنس پوسته را از فولاد ريخته گري مي سازند و در بعضي موارد كه به وزن سبك نياز داريم جنس پوسته را از آلياژهاي سبكتري استفاده مي كنند.

معمولاً سعي مي كنند پوسته را حداكثر دو تكه بسازند.

پوسته گيربكس هم به عنوان فندانسيوني است كه ديگر اجزا را مثل شفت و بلبرينگ ها را نگه مي دارد و نيروي برآيند از آن ها را تاب مياورد و هم از قطعات داخلي محافظت مي كند و به سبب اين كه تحت تاثير تنش و نيرو و كنش هاي حرارتي مي باشد، بايد ضخامت پوسته آن مورد بررسي قرار گيرد.

جنس پوسته اغلب از چدن ريخته گري مي باشد چون هم ارزان تر از ديگر جنس ها مثل فولاد است و هم ويژگي ارتعاشات را دارد در بعضي زمان ها كه تنش هاي وارده به پوسته زياد باشد جنس پوسته را از فولاد ريخته گري مي سازند.

پوسته گيربكس در خودرو چه كاربردي دارد؟

در كاربردهاي ويژه اي همانند خودرو سازي كه به وزن سبك احتياج داريم، جنس پوسته را از آلياژهاي سبك تر مي سازند. اغلب سعي مي شود پوسته را حداكثر دو تكه بسازند مگر در زماني كه اندازه آن آنقدر بزرگ است كه ريخته گري يك تكه مشكل زا باشد.

به اين دليل در اين مواقع چند تكه را به هم جوش مي دهند يكي از ايرادهاي اين طرح اين است كه به خوبي گيربكس دوتكه نمي تواند سروصدا را ايجاد كند.

البته بعد از جوشكاري تحت عمليات حرارتي قرار مي گيرد تا تنش هاي حرارتي ناشي از جوشكاري كم شود در گيربكس ها سطوحي كه روي هم قرار مي گيرند بايد با دقت زياد ماشين كاري شوند و بين اين دو تكه هم واشر مناسب قرار مي گيرد تا از نشت روغن جلو گيري كند.

ترتيب بستن پيچ ها بايد به گونه هاي انجام شود كه باعث تاب برداشتن پوسته نشود محور شفت ها در صفحه اي كه دو پوسته بر روي هم قرار مي گيرند، مستقر مي شود.

اگر گيربكس در شرايطي كار مي كند كه تحت تاثير عامل هاي خارجي مثل محيط اسيدي يا مه نمك يا شروطي كه گيربكس در دسترس خوردگي قرار گيرد، احتياج است كه سطح پوسته گيربكس را آبكاري يا رنگ كنند.

شكل پوسته در جايي كه نيروي شافت را تحمل مي كند، داراي اضافه اي است كه به قصد تقويت پوسته در توان داشتن ضربه ها مي باشد.

پوسته گيربكس

ويژگي هاي پوسته گيربكس

فرم پوسته با توجه به فضايي كه اشغال مي كند و با ملاحظاتي از نوع راحتي مونتاژ و تعميرات و با توجه به تجربه كاري سازنده در ساخت گيربكس انتخاب مي شود. به طوري كه حتي قادر است با تغييرشكل مناسب پوسته وزن آن را به شدت كم كرد و فضاي كمتري را اشغال كند .

شكل پوسته در محلي كه بلبرينگ ها قرار مي گيرد حتما بايد از پله تشكيل شده باشد تا بلبرينگ بتواند در آن تكيه كند با اين كار بلبرينگ به خوبي در پوسته كنترل شده و در صورتي كه قصد داشته باشيم بلبرينگ ها را به دليل تعميرات عوض كنيم، اين كار راحت تر انجام شود.

پوسته هاي دو تكه داراي زائده هايي مثل راهنما مي باشند كه باعث مي شود دو قسمت پوسته بهترباهم جفت شوند و سپس دو تكه پوسته را با پيچ به هم مي بندند كه در واقع اين شكل از پوسته گيربكس ساده ترين طرح آن از نظر شكل هندسي است و در همان حال تمام ويژگي هايي را كه پوسته گيربكس بايد از آن بهره مند باشد را دارا مي باشد.

در صورتي كه طراح قصد داشته باشد مي تواند از شكل هاي گوناگوني براي پوسته گيربكس استفاده كند. اين شكل ها بسته به خلاقيت طراح و مسائل مربوط به طراحي قطعات پوسته گيربكس و مطالعه تنش هاي موجود در پوسته و پرسش هاي مربوط به اشغال فضا و وزن پوسته و آساني تعميرات و مونتاژو ملاحظات اقتصادي مي تواند متنوع باشد.