سه شنبه ۱۳ دی ۰۱ ۱۴:۳۴ ۴۴ بازديد

كوره القايي چيست؟

دستگاهي است كه از آن جهت ذوب كردن فلزات استفاده مي شود و به روش گرمايش القايي كار مي كند.

گرمايش القايي: روشي است براي گرم كردن مواد رساناي الكتريكي (معمولاً فلزات) از طريق الكترومغناطيس.

در گرمايش القايي، تغييرات شار مغناطيسي حاصل از جريان متناوب و با فركانس صدها كيلوهرتز، در يك رساناي الكتريكي فلزي جريان الكتريكي را القا مي كند كه اين جريان از نوع جريان گردابي است (اين فرايند مشابه كار يك ترانسفورماتور مي باشد).

گرمايش القايي ثانويه مانند يك اتصال كوتاه عمل ميكند. در واقع منظور از ثانويه، همان فلزي است كه مانند اتصال كوتاه عمل كرده و بايد گرم شود.

جريانهاي گردابي در فلزات، باعث تلفات الكتريكي زياد، و در نتيجه باعث توليد حرارت بالا مي شود. هرچه فركانس جريان متناوب بيشتر باشد، شدت جريان گردابي و حرارت توليد شده بيشتر است.

همچنين هر چه مادهاي كه در آن، القاي الكترومغناطيسي انجام مي شود داراي خواص فِرّومغناطيسي بيشتري باشد ميزان گرمايش بيشتر خواهد بود.

كوره القايي چگونه كار مي كند؟

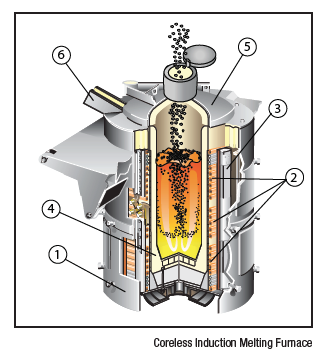

ابتدا با استفاده از جريان برق شهري و با استفاده از مبدل فركانس، جريان بيش از ۱,۰۰۰ آمپر با فركانس ۳۰۰ تا ۱۰,۰۰۰ هرتز توليد مي شود، سپس اين جريان به سيم پيچ كوره ، اينداكتور و يا كويل (سيم پيچ القايي) اعمال مي شود كه با عبور از باعث مي شود ميدان مغناتيسي با همان فركانس در وسط كول ايجاد شود.

وقتي كه در وسط سيم پيچ اجسام فلزي رسانا قرار گيرد، ميدان مغناطيسي ايجاد شده و باعث القاي جريانهاي گردابي در اجسام شده، اين جريان ها جسم را گرم كرده و تا حد ذوب و احيانا تبخير (دركوره هاي Coating) مي رساند. با تغيير فركانس و قدرت كوره مي توان سيستم را جهت انواع كاربردها آماده و استفاده كرد.

تفاوت كوره القايي با ديگر كوره ها:

كوره القايي در مقايسه با كوره هاي سوخت فسيلي مزاياي بسياري از جمله دقت بيشتر، تميزي و تلفات گرمايي كمتر و … دارد. همچنين اندازه كوره هاي ديگر بسيار بزرگ بوده و زمان راه اندازي و خاموش كردن آنها طولاني است. كوره القايي از نظر افزايش و تقليل مصرف انرژي مزاياي فراواني دارند. اين كوره ها در ظرفيتهاي مختلف از ۱۵ كيلوگرم تا چندين تن قادر به ذوب هستند.

دركوره القايي هيچ گونه فعل و انفعالي شيميايي كه باعث افزايش ناخالصي و تغييرات تركيبي مذاب گردد، وجود ندارد، همچنين علاوه بر آن به دليل عدم استفاده از الكترود نسبت به كوره هاي قوس الكتريك امكان ورود ناخالصي هاي مواد از طريق مكانيكي نيز امكان پذير نيست، از نظر توزيع حرارت و كنترل تركيب مناسب است و از نظرالكتريكي محدوديتي براي افزايش درجه حرارت ندارند.

مزاياي كوره هاي القايي:

به دليل دارا بودن بخش كنترل كامل الكترونيكي اپراتوري بسيار ساده دارد

به دليل عدم وجود گاز و شعله اكسيد كننده آلودگي و اكسيداكسيون بارندارد

با سرعت شروع به كار مي كند و نياز به پيش گرم يا ذوب اوليه ندارد

سرعت بالاي انجام عمليات ذوب در مقايسه با ساير كوره ها

راندمان بسيار بالاترنسبت به ديگر كوره ها

داراي قابليت تهيه آلياژهاي يكنواخت به علت چرخش داخل مواد مذاب

قابل ساخت و نگهداري ذوب در ظرفيت هاي مختلف

سادگي عمل تغذيه و تخليه

امكان كنترل بسيار دقيق درجه حرارت

قابليت ذوب قراضه

اشغال فضاي كم

دوستدار محيط زيست

دسته بندي كوره هاي القايي بر حسب كاربرد:

كوره هاي القايي را بر حسب فركانس به ۳ دسته كلي تقسيم مي شوند

۱- فركانس ۵۰HZ يا MAIN FREQUANCY (در برخي مواقع فركانس سه برابر آنها نيز در همين دسته بندي قرار مي گيرند):

عمدتاً به دو شكل بوته اي و كانالي ساخته شده، داراي تكنولوژي قديمي و راندمان عمومي پايين هستند كه به دليل داشتن تلاطم بالا بيشتر براي ذوب چدن استفاده مي شوند (در بعضي از كارخانجات هنوز در حال كار هستند) اين كوره ها معمولاً بعنوان نگهدارنده هاي چدن و در ظرفيتهاي چند ده تن از نظر اقتصادي بصرفه بوده و بعنوان كوره هاي ذوب توصيه نمي شوند. اين كوره ها را نمي توان در ظرفيتهاي پايين ساخت.

۲-فركانس متوسط كه از فركانس حدود ۲۰۰HZ تا حدود ۱۰KHZ

معمولاً به عنوان كوره هاي سري و كوره هاي موازي قابل توليد هستند.

۳-فركانس بالا كه از ۱۰KHZ تا چندين MHZ

كه بعنوان كوره هاي ذوب استفاده مي شوند و جنبه آزمايشگاهي دارند

تلفات انرژي در كوره ها ي القايي:

راندمان حرارتي يك كوره دوار معمولي بين ۱۲ تا ۱۵ درصد مي باشد. اما راندمان الكتريكي تابلوي مبدل فركانس حدود ۹۷% و راندمان عمومي يك كوره القايي حدود ۷۵% مي باشد يعني تا ۵ برابر بيشتر از كوره دوار

با توجه به اينكه بخش زيادي از تلفات حرارتي در كوئل ذوب است (حدود ۱۸ تا۲۲ درصد) ضخامت لوله ذوب و شكل مقطع آن از پارامترهاي مهمي است كه بايد به آن توجه كرد. حدود ۳% تلفات در تابلوي مبدل فركانس و چند درصد هم در خطوط ارتباطي و شينه هاي داخل كانال مي باشد كه جهت كاهش تلفات لازم است سطح عبور جريان الكتريكي را زياد نمود كه اين امر باعث افزايش مس مصرفي و بالا رفتن قيمت كوره مي شود. البته اضافه كردن ضخامت لوله كوئل علاوه بر افزايش سطح جريان عبوري مزاياي ديگري از آن جمله افزايش استحكام مكانيكي كوئل و بالا رفتن مقاومت جداره لوله هنگام نفوذ مذاب شده دارد كه در اين صورت احتمال انفجار بوته به ميزان زيادي كاهش مي يابد.

Melt rate: مقدار انرژي مصرفي به ازاء يك كيلوگرم هر كوره ذوب القايي با هر تكنولوژي و يا هر نوع مواد اوليه اي كه ساخته شود داراي راندمان مخصوص به خود بوده كه نتيجه آن در ميزان مصرف انرژي به ازاء يك كيلوگرم ذوب مشهود خواهد بود كه اصطلاحاً به آن Melt rate گفته مي شود.

تقسيم بندي كوره هاي القايي بر اساس عملكرد:

كوره هاي ذوب القايي:

داراي ظرفيت بالا كه اغلب با فركانس پايين، و براي ذوب انواع فلزات از ظرفيت ۲۰۰ كيلوگرم به بالا استفاده مي شوند.

كوره هاي ذوب القايي با فركانس متوسط ، كه بيشترين استفاده آنها در مراكز پژوهشي و دانشگاه ها است كه معمولاً براي ذوب فلزات كمتر از ۲۰۰ كيلوگرم استفاده مي شوند. از جمله آنها مي توان به كوره هاي VIM يا ذوب القايي تحت خلاء نام برد.

كوره هاي القايي پيش گرم: معمولاً با فركانس متوسط طراحي و توليد شده و به همراه فيدرهاي هيدروليكي و كويل هاي تونلي سرعت بسيار بيشتري در عمليات فورجينگ را دارند.

كوره هاي بريزينگ القايي: اغلب با فركانس متوسط و در بعضي مواقع با فركانس بالا جهت بريزينگ قطعات فلزي مختلف استفاده شده كه استفاده زيادي در كارخانجات توليد قطعات خودرو دارند.

كوره هاي القايي عمليات حرارتي: اين كوره ها اغلب با فركانس بالا طراحي شده و جهت انواع عمليات حرارتي روي فلزات با شكلهاي مختلف از جمله شفت ها و چرخ دنده ها و … مورد استفاده قرار مي گيرند.

كوره هاي القايي درز جوش لوله ها: همانطور كه از نام آن مي توان برداشت كرد، اغلب در صنايع لوله سازي كاربرد دارد.

كوره هاي القايي با كاربردهاي مخصوص: بخش گسترده اي از صنايع را شامل شده و از آنها جهت رشد كريستال، خالص سازي منطقه اي نيمه هادي ها، كاربردهاي پزشكي، صنايع نظامي و …