جوشکاری ورق های کویل فولاد ضد زنگ

جوشکاری ورق های کویل فولاد ضد زنگ

مقدمه

هنگامی که مقاومت در برابر خوردگی مهم است، فولاد ضد زنگ یکی از محبوب ترین مواد است. مقادیر بالای کروم و سایر عناصر آلیاژی آن به همراه خواص ساختاری فولاد کربنی آن را به یک ماده بسیار مفید برای بسیاری از پروژه ها تبدیل کرده است. با این حال، همه فولادهای ضد زنگ به راحتی جوش داده نمی شوند و می توان ادعا کرد که برخی از گریدهای فولاد ضد زنگ اصلاً قابل جوشکاری نیستند. در این مقاله برخی از مهترین گریدهای فولاد زنگ نزن و قابلیت جوشکاری آنها مورد بررسی قرار گرفته است.

فولادهای زنگ نزن آستنیتی

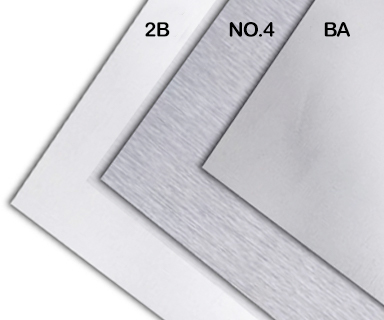

فولادهای زنگ نزن آستنیتی را می توان با استفاده از فرآیندهای مختلف جوشکاری به یکدیگر متصل نمود. برخی از آنها بیشتر از سایرین برای جوشکاری ارجحیت دارند، مانند کویل فولاد زنگ نزن 304، 308، 316، 321 و 347 که همگی گریدهای آستنیتی هستند که قابل جوشکاری هستند.

البته لازم به ذکر است که این گریدها به دلیل میزان کربن نسبتاً بالایی که دارند می توانند در معرض خوردگی بین دانه ای قرار گیرند. خوردگی بین دانه ای زمانی اتفاق می افتد که کروم موجود در فولاد ضد زنگ به جای ایجاد یک لایه محافظ اکسید کروم با کربن ترکیب شود. این کاربیدهای کروم باعث می شوند که ناحیه اطراف جوش با گذشت زمان در معرض خوردگی قرار گیرد. برای مبارزه با خطر خوردگی بین دانهای، آلیاژهای 304، 308 و 316 نیز به شکل کم کربن موجود هستند. این گریدها با پسوند "L" مانند L304 مشخص می شوند. مقدار کمتر کربن در این گریدها به کروم اجازه می دهد تا به جای اینکه با اتم های کربن گره بخورد، یک لایه اکسید کروم محافظ تشکیل دهد. گزینه های دیگر شامل درجه هایی مانند 321 یا 347 است که تثبیت شده اند. این بدان معناست که از افزودنیهای تیتانیوم یا نیوبیم استفاده میشود تا کربن قبل از اینکه بتواند با کروم ترکیب شود با آنها ترکیب شود. این دو شکل جلوگیری از خوردگی بین دانه ای به فولادهای زنگ نزن آستنیتی اجازه می دهد تا با کاهش خطر شکست ناحیه متاثر از جوش، جوشکاری شوند.

فولادهای ضد زنگ فریتی

به طور کلی، فولادهای زنگ نزن فریتی، جوشپذیرترین فولادهای زنگ نزن هستند. در حالی که گریدهای فریتی هنوز دارای کروم و سایر عناصر آلیاژی هستند، مقدار کاهش یافته این عناصر در مقایسه با فولاد زنگ نزن آستنیتی باعث جوش پذیری بیشتر فولادهای زنگ نزن فریتی می شود. خوردگی بین دانه ای به دلیل مقادیر کمتر کروم در فولادهای زنگ نزن فریتی چندان نگران کننده نیست. این بدان معنی است که حفظ مقاومت در برابر خوردگی به احتمال زیاد در مقایسه با کاربردهایی که از درجه های آستنیتی استفاده می کنند، چندان نگران کننده نخواهد بود.

مقادیر کمتر عناصر آلیاژی نیز خطر ترک خوردگی داغ در طول فرآیند جوشکاری را کاهش می دهد. اگر حرارت ورودی بیش از حد در فرآیند جوشکاری استفاده شود، فولادهای زنگ نزن فریتی می توانند در معرض رشد بیش از حد دانه در ناحیه تحت تأثیر حرارت قرار گیرند. اگر این اتفاق بیفتد، از دست دادن چقرمگی و شکل پذیری رخ می دهد. فولادهای زنگ نزن فریتی مانند 407 و 430 گزینه های عالی برای فولادهای زنگ نزن فریتی در کاربردهای جوشکاری هستند.

فولادهای ضد زنگ مارتنزیتی

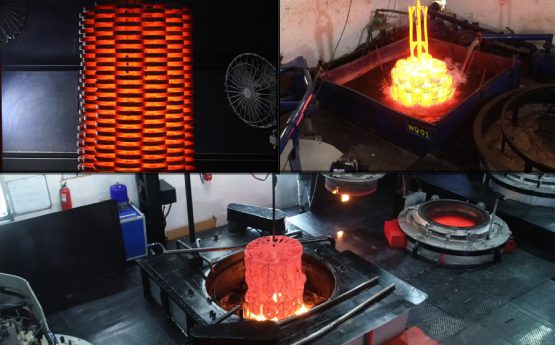

جوشکاری فولادهای زنگ نزن مارتنزیتی نسبت به فریتی یا آستنیتی به دلیل محتوای کربن بالاتر دشوارتر است. افزایش محتوای کربن در ارتباط با سایر عناصر آلیاژی موجود در فولادهای زنگ نزن احتمال تشکیل ریزساختار شکننده را افزایش می دهد. این می تواند باعث ترک خوردگی جوش شود. به منظور جلوگیری از ترک خوردن، باید اقدامات احتیاطی متعددی انجام شود. هیدروژن وارد شده به جوش از فرآیند جوشکاری باید به حداقل برسد تا خطر ترک خوردگی هیدروژنی کاهش یابد. همچنین برای کاهش شکنندگی محل اتصال جوش و ناحیه متاثر از حرارت باید از عملیات حرارتی قبل و بعد از جوشکاری استفاده شود.

گریدهای مارتنزیتی مانند 403، 410 و 420 تعدادی از گریدهایی هستند که در صورت انجام عملیات حرارتی مناسب و انتخاب فلزات پرکننده مناسب می توان آنها را جوش داد. با این حال، درجات مارتنزیتی از فولاد ضد زنگ موجود است که جوش دادن آنها تقریباً غیرممکن در نظر گرفته می شود. هنگام انتخاب فولاد ضد زنگ مارتنزیتی برای کاربرد جوشکاری باید مراقب این موارد بود.

انواع دیگر فولاد ضد زنگ

فولاد ضد زنگ دوبلکس از نظر ترکیب بخشی آستنیتی و بخشی فریتی است. برای دستیابی به این آرایش هیبریدی، از ترکیبات شیمیایی پیچیده استفاده می شود. آنها به طور کلی نیکل کمتر و مقادیر بیشتری از کروم نسبت به سایر فولادهای ضد

زنگ دارند. آنها را می توان جوش داد، اما فلزات پرکننده مختلف باید برای انواع مختلف فولادهای ضد زنگ دوبلکس استفاده شود. به عنوان مثال، گرید 2205 باید با فلز پرکننده گرید 2209 جوش داده شود.

فولادهای زنگ نزن استحکام و سختی خود را از رسوبات بین فلزی می گیرند که از حرکت نابجایی در ریزساختار فولاد ضد زنگ جلوگیری می کنند. این رسوبات توسط فرم خاصی از عملیات حرارتی تشکیل می شوند. هنگامی که گرمای حاصل از جوشکاری به این مواد اعمال می شود، می تواند خواص مکانیکی اصلی فولاد ضد زنگ سخت کننده را به خطر بیندازد. این مواد باید پس از جوشکاری با رعایت دستورالعمل های سازنده مواد، دوباره عملیات حرارتی می شوند.

گردآورنده: سید رحیم کیاحسینی

.

- ۰ ۰

- ۰ نظر